| 2022.9.8 |

株式会社ブリヂストン

工場間輸送の伝票をデータ化し、伝票管理作業の時短を実現

スキャンしたファイルを自動で仕分けし、指定したフォルダーに手間なく保存

株式会社ブリヂストン 下関工場 工場企画管理課の森田さん(左)と千石さん(右)。

「世界最大級のタイヤ」の前で。

株式会社ブリヂストン 下関工場 工場企画管理課の森田さん(左)と千石さん(右)。「世界最大級のタイヤ」の前で。

大型・超大型の「鉱山・建設車両用タイヤ」を専門的に製造する株式会社ブリヂストン 下関工場(山口県下関市)では、工場間の物品輸送に付随する大量の伝票を電子化して管理する業務に、fiシリーズのスキャナーを導入して効率化を実現しています。伝票をスキャンしてAI-OCRと連携させるフローの実際について、下関工場 工場企画管理課を訪ねてお話をうかがいました。

株式会社ブリヂストン

下関工場 工場企画管理課

業種:製造

国内製造拠点:15か所(2022年7月現在)

- 課題

- 工場間輸送の伝票を管理するため、その内容を毎日Excelに手で入力していた。作業量が多く伝票の保管スペースも取るため、効率化が望まれた。

- 解決法

- PFUのA4コンパクトスキャナー「fi-800R」を導入。まとめて読み取った伝票を「自動仕分け機能」で手間なくサーバーの所定のフォルダー内に保存し、AI-OCRと連携させることで、Excelへのデータ入力作業を効率化する仕組みを構築。

- 効果

- 人の手による入力作業がなくなり、伝票処理にかかる時間が約1/4に短縮されたほか、伝票の保管スペースが不要になった。またテレワーク中にも同業務を行えるようになった。

本動画は、記事の取材日よりも後に撮影したため、記事と内容が一部異なります。

1. 生産効率向上のため毎日30~40便の工場間輸送が発生し、同じだけの伝票が集まる

株式会社ブリヂストン 下関工場 工場企画管理課の森田さんと千石さんにお話をうかがいます。最初に下関工場の特徴と位置づけについて教えてください。

森田さん下関工場は鉱山・建設車両用の大型・超大型タイヤを製造する専門工場で、一般の方があまり目にする機会のない大きなタイヤを作っています。最も大きなものとして外径が約4メートルの超大型タイヤがあり、これは露天掘り鉱山などで活躍する400tの超大型ダンプトラックに装着されます。

工場の敷地内にディスプレイされている巨大なタイヤに圧倒されました。こうした特殊なタイヤは下関工場だけで製造しているのでしょうか。

森田さんいえ、同じく大型・超大型タイヤの専門工場として北九州工場(福岡県北九州市)があるほか、防府工場(山口県防府市)でも一部の鉱山・建設車両用タイヤを生産しています。

森田さん・千石さんが勤務するオフィス棟。工場全体の敷地面積は約26万平方メートルです。

出荷を待つ大型タイヤ。多くは隣接する港から海外に運ばれていきます。トラックによる陸上輸送もあります。

このたび御社では、工場間の物品輸送に付随する入荷伝票・出荷伝票の内容をデータベースに入力する作業を、A4コンパクトスキャナー「fi-800R」を活用して効率化されたとうかがっています。対象となる伝票は、下関・北九州・防府の3工場間の輸送で発生するのでしょうか。

千石さん3工場間が多いものの、それだけに限らず、当社が日本各地に有している計15の製造拠点間でさまざまな輸送が発生します。

荷物を載せたトラックが日々、各工場の間を走り回っているということですね。その際、どのような物品が運ばれるのでしょうか。また、同じ会社の工場同士で物をやり取りするのはなぜでしょうか。

千石さん運ぶのはタイヤの原料であるゴムが最も多く、約半分を占めています。もう半分は中間部材と呼ばれるさまざまな加工品です。それらを工場間でやり取りする目的は、生産効率を上げるためです。たとえば先の3工場それぞれが少量ずつゴムを作るのであれば、1か所で3工場分を作って、出来上がったものを分配するほうが効率は上がります。生産量とコストとのバランスを常に見ながら計画的に製造しているため、工場間での物品のやり取りが常時発生し、そのすべてに伝票が付随します。

森田さん(左)と千石さん(右)の所属する工場企画管理課は、生産計画からITによる工場全体の効率化まで、さまざまな業務に携わっています。

森田さん(上)と千石さん(下)の所属する工場企画管理課は、生産計画からITによる工場全体の効率化まで、さまざまな業務に携わっています。

下関工場では、伝票の内容を入力して管理する作業を千石さんご自身が担当されているのでしょうか。

千石さんはい。私ともう一人の担当者が伝票の内容をすべてExcelに入力して管理しています。また、毎月初めには前月分の伝票が正しく入力されているか確認する作業も行っています。

伝票はどのくらいの量になるのでしょう。

千石さん毎日30枚から40枚が発生します。伝票1枚がトラック1台分ですから、それだけの台数のトラックが日々、出入りしているということですね。

伝票は一日の終わりに回収されて私たちの手元に集まるため、入力は翌日の朝に行います。伝票を1枚ずつ見ながら内容を入力するのはなかなか大変な作業で、毎朝30分から1時間をかけていました。現在は私の机に置いた「fi-800R」で伝票をスキャンしてAI-OCRと連携させるようになったため、入力作業がなくなって所要時間が約1/4に短縮され、枚数が多い日でも15分あれば終わる仕事になりました。

工場では常時たくさんのトラックが出入りしています。トラックが運ぶ物品には必ず伝票が付随します。

「fi-800R」で伝票をスキャンする千石さん。コンパクトなのでデスクに置いても場所を取りません。

2. コンパクトサイズと2次元バーコードによる自動仕分け機能が「fi-800R」選択の決め手に

どのような経緯で、それまで手入力だった作業を自動化することになったのでしょうか。

森田さん工場企画管理課は生産計画をはじめとするさまざまな業務に携わっており、私はITを活用した工場全体の業務改善を主に担当しているため、日常的にIT機器やソフトウェアなどの情報に目を光らせています。そうした中でfiシリーズを知り、手入力で苦労している伝票管理業務に活用できるのではないかと考えました。それが直接のきっかけです。

千石さん以前から、伝票をスキャンしてAI-OCRに読み取らせて自動化したら便利だろうと考えてはいたのですが、特殊なサイズが多く形もまちまちな伝票をPDFにすること自体に難しさを感じて、半ば諦めていました。それがfiシリーズを導入してAI-OCRと連携させることで、ようやく実現しました。

伝票を複合機でスキャンすることも試されたのでしょうか。

千石さんやってみたことはあります。かなり薄い伝票もあるので不安でしたが、スキャン自体はひとまずうまくいきました。ただ、サイズ別に分けてひと山ずつ読み取らせ、そのたびにファイルを確認しなければならないため、かえって手間が増えてしまい、現実的ではないと判断せざるを得ませんでした。

森田さんまた、複合機だと部署に1台しかないので、使うたびに席から離れなければなりません。その点でも「ちょっと無理かな」という感がありました。

シリーズの中から「fi-800R」を選択されたのは、千石さんのデスクに置くことが前提だったのでコンパクトなサイズが決め手になったということでしょうか。

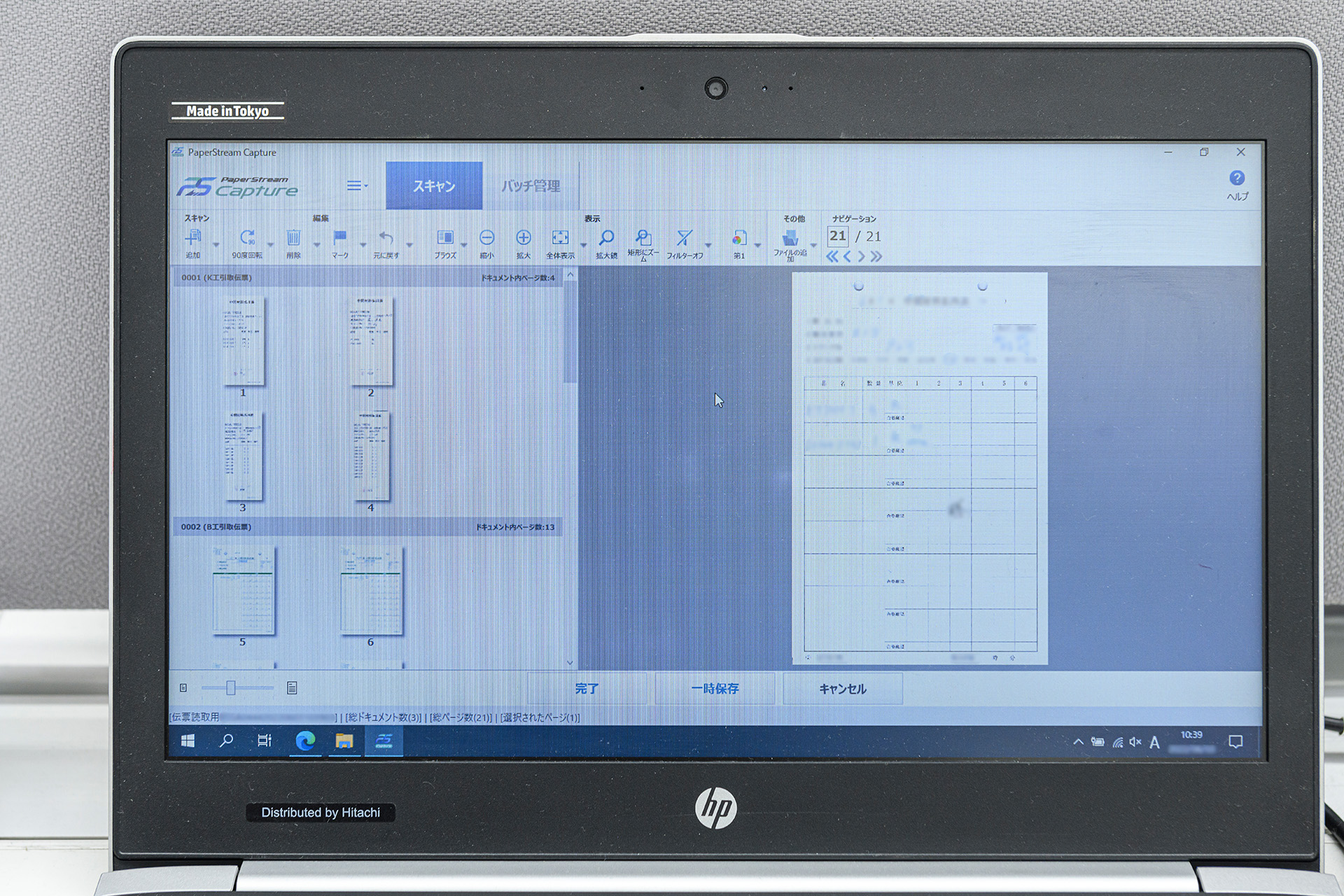

森田さん基本的にはそうですが、コンパクトであることと並んで、標準添付ソフトの「PaperStream Capture」が豊富な機能を備えていることも決め手になりました。特にQRコードを利用して、まとめて読み取った伝票を自動でフォルダーを仕分けて保存できる機能が素晴らしいと思いました。

「fi-800R」の導入にあたって、デモ機貸し出しサービスを利用されたとうかがいました。

森田さんはい。インターネットのIT関連ニュースページで「fi-800R」の存在を知り、さっそくデモ機貸し出しを依頼しました。使ってみて十分な性能であることがわかったので、即座に導入を決定しました。

千石さんデモ機を試用した時点で「うまく活用すればやりたいことができる」という感触がありました。導入後はQRコードによるフォルダーの自動仕分けとAI-OCRを組み合わせる方法などを工夫し、1か月ほど前から(取材は2022年6月)運用しています。

千石さんのデスクに置かれた「fi-800R」。コンパクトでありながら多彩な機能を備えています。

スキャン対象となる伝票。A4(左端)のほか、中間的な判型のものや変型のフォーマットもあります。

3.「伝票保管の棚が空く」「テレワーク中にデータ集約ができる」というメリットも

現在の業務フローについてうかがいます。スキャンする伝票のフォーマットは何種類くらいあるのでしょうか。

千石さん工場ごとに用紙が異なり、A4の普通紙、市販の複写式伝票に近い中間的なサイズのもの、大きいレシートのようなものなど、代表的な伝票だけでも5種類はあります。

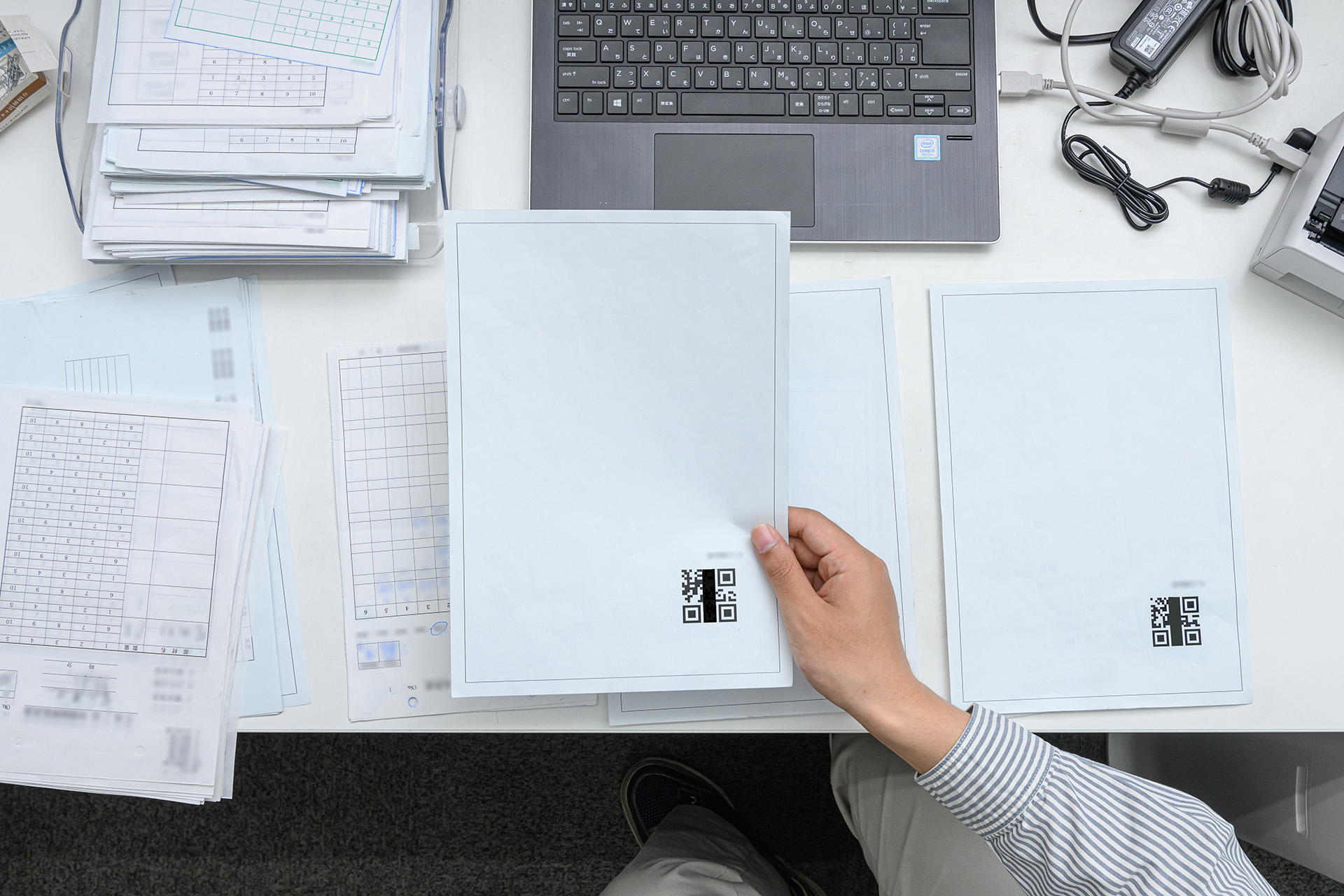

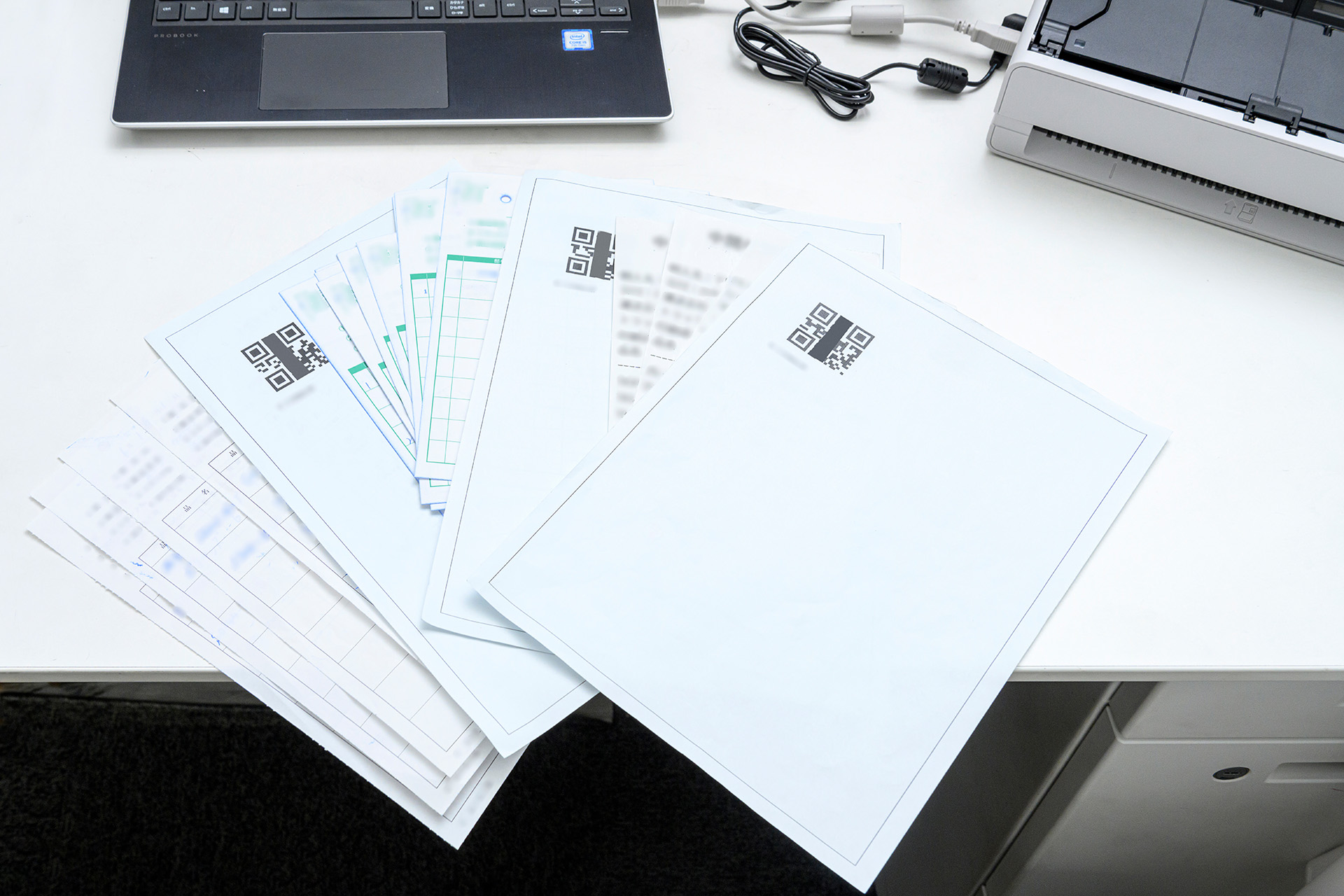

スキャンの際にはPaperStream Captureの自動仕分け機能を活用し、QRコードで自動的にフォルダー仕分けを行っています。伝票を工場別に分類したら、伝票の束の先頭に工場を識別するQRコードを印刷した紙をセパレーターとして挟み、それらを重ねて一気にスキャンします。セパレーターは北九州、防府、久留米など工場別に一式作ってあり、それを使い回しています。

伝票を工場別に分け、工場ごとのQRコードを印刷したセパレーターを置いていきます。

伝票を重ねてスキャンします。読み取った原稿は上部に排出されるので、省スペースで使用できます。

「PaperStream Capture」がQRコードを認識し、自動でフォルダーを仕分けます。セパレーターのイメージデータは削除できます。

ファイル名はどのように付けていますか。

千石さん工場別にフォルダーをつくり、QRコードで指定した工場のフォルダーに、ファイル名「日付+通し番号」を自動で付けて保存する設定にしています。保存先は会社のファイルサーバーです。

スキャン後の伝票原本の扱いは、スキャナー導入の前後でどのように変わりましたか。

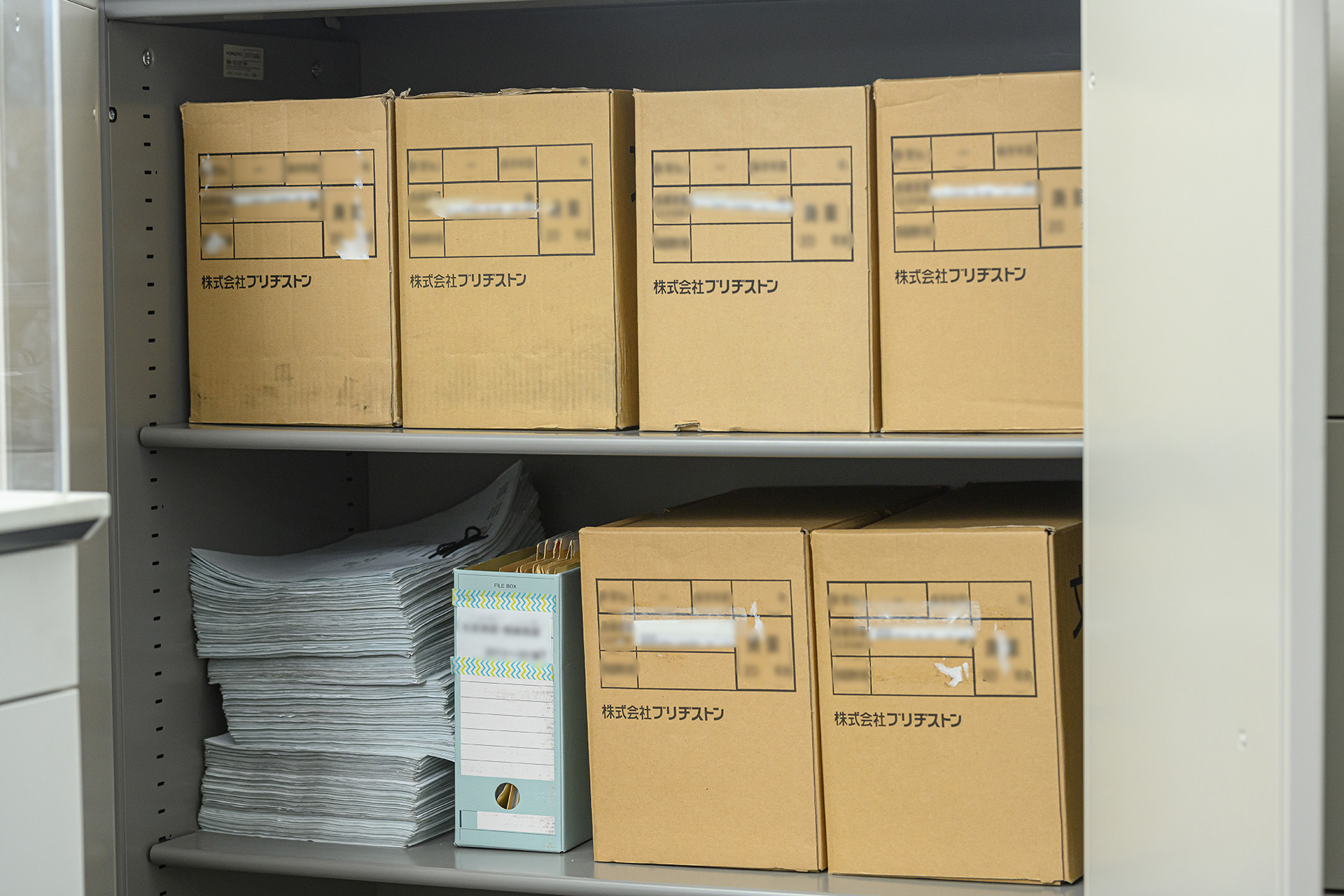

千石さん手作業の頃は、入力し終えた伝票を紐で綴じてファイリングし、それを箱に入れてキャビネットに収めていました。毎月の突き合わせ確認が終わったら廃棄してもよいのですが、かなり前の原本に遡って確認・修正する必要が生じたこともあったため、万一に備えキャビネットの棚2段を使って1年間ほど保管し、確認の際はファイルを取り出してめくって探していました。

現在はファイルサーバーに保存している伝票のイメージデータを原本の代わりにできるので、紙の伝票を保管しておく必要がなくなりました。スキャナー導入後の伝票に関しては、確認もイメージデータを日付で検索して表示するだけになっています。

毎月の確認も、画面上でExcelとイメージデータを突き合わせれば済むようになったということですね。

千石さんそうです。今はスキャン後の伝票をデスク上のトレーに溜めておき、頃合いを見てシュレッダーにかけて処分しています。

スキャナー導入前の伝票が収まったキャビネット。今後は増えないため1年後には空になります。

現在はスキャンし終えた伝票をPC横のトレーに溜めておき、適宜シュレッダーを使って廃棄しています。

スキャン後のフローについて、スキャンデータがファイルサーバーに保存されると自動的にOCR処理が行われるのでしょうか。

森田さん現時点では手動でAI-OCRにかけています。また、文字認識が終わったら認識結果をテキストで出力し、最終的にExcelのデータベースに手動で集約しています。将来的にはRPAによって「スキャン→文字認識→入力」をシームレスに自動で行えるようにしたいと思っています。

千石さん現在、スキャナーとAI-OCRの運用によって空いた朝の時間を使って、そのRPAを構築しているところです。

入力の正確性という点で、手入力の頃と比べて変化はありましたか。

千石さんあったと思います。伝票の文字は崩して書かれることが多いため、手入力の頃は英数字やカタカナなどの読み間違いによる入力ミスが発生し、毎月の確認時に修正することもありました。AI-OCRの場合、そうしたミスが人間の目よりも少ないので、導入して日が浅いものの、正確性は向上していると感じます。

テレワークとの関連という点では何かメリットはありましたか。

森田さん大きなメリットが生じています。伝票入力のためだけに出社する必要がなくなり、テレワークがスムーズになりました。現在は週に2~3日の自宅勤務ができています。

千石さんその日に出社している誰かが伝票をスキャンしてファイルサーバーに保存してくれさえすれば、自宅にいながら会社支給のPCでAI-OCRと連携させ、Excelへのデータ集約までを行えます。

御社におけるIT化の展望をお聞かせください。

森田さん全社的にAI-OCRやRPAツールを活用した業務の効率化が推奨されていますので、ほかの工場や部門でも同様の取り組みは順次、実現されていくと思います。このたびの効率化についても、管理職が集まる会議で報告したところ「興味がある」「ぜひ取り入れたい」という声が上がりました。また、各工場で行った改善を発表する場もあるので、そこから全社的に広がる可能性もあると思います。

fiシリーズが御社の効率化の一助となれば幸いです。本日はありがとうございました。

※ QRコードは、株式会社デンソーウェーブの登録商標です。