スマートファクトリーに不可欠なネットワーク環境を可視化

"モノづくり"の水準を高める方策として、工場内で生成されるデータをAI(人工知能)技術などを使って分析/シミュレートすることで生産プロセスを刷新するスマートファクトリーへの注目が高まっています。その前提になるのが、各種データを取得するためのセンサーとネットワーク。しかし、長年"カイゼン"に取り組んできた工場では、様々なネットワーク機器が混在し、その状況が把握できていないケースが少なくありません。そうした課題の解決に向けPFUが開発し市場に投入したのが、ネットワーク環境を可視化するための「iNetSec FC」です。

「iNetSec FC」の開発を担当してきた伴仲 輝大(コンピュータプロダクト事業本部)と、多田 博幸(同)に、製品の概要と共に、工場現場の課題解決に掛ける想いなどを『DIGITAL X(デジタルクロス)』編集長の志度 昌宏 氏が聞きました。

PFU コンピュータプロダクト事業本部 伴仲 輝大(中央)と多田 博幸(右)、DIGITAL X(デジタルクロス)編集長 志度 昌宏 氏

工場へのAI/IoT導入などスマート化が不可欠な時代に

伴仲 iNetSec FCを一言で表現すれば、工場内のネットワーク環境を可視化するための装置です。スマート化の前提になるネットワーク環境が、現状どのような構成になっていて、どのように利用されているのかを明らかにすることで、AIやIoT(モノのインターネット)といった"次の一手"を打ち出しやすくします。

コンピュータプロダクト事業本部 伴仲 輝大

そのために提供する機能は大きく2つです。1つは、ネットワークに接続されているすべての機器を自動で検出・特定する機能。ネットワークの論理的な構成を可視化します。もう1つは、そこから機器の現在の接続状態や、ネットワークごとの負荷状況を可視化する機能です。トラブル対応や事前の対策を打つ際に有用です。

そして、工場で利用するには最も重要なことなのですが、これらのデータを収集する際に、既存設備や機器に影響を一切与えません。

伴仲 iNetSec FCの開発に向けて多くの製造業の工場を訪ね課題をヒアリングしてきました。結果、当社を含め、国内製造業の現況は、IoT化の流れの中で、各種センサーの本格活用に向けたネットワークの再整備に動き始めた段階にあるというのが実感です。自動化などへの取り組みもまだ道半ばで、対象範囲も限られています。

スマート化の最終的な目標は、あらゆる設備や機械をネットワークで結び、工場単体だけでなく、社内外を含めた生産プロセスやバリューチェーンの全体最適です。そうした大きな目標に向けて、多くの製造業がライン単位など様々な取り組みを本格化させようとしている段階ではないでしょうか。

現場の"カイゼン"に伴うネットワークの拡張が現状把握を困難に

伴仲 皮肉に聞こえるかもしれませんが"カイゼン"に代表される日本の現場力の強さが背景にあると言えます。工場は製品の生産に責任を持ち、生産ラインが止まらぬよう、品質を高められるよう日々カイゼンに取り組んでいます。ただ、そうした取り組みは工場内で実施されており、他部門や経営側でも現場を把握し切れていないでしょう。

加えて最近は、多品種少量生産が一般化し、1つの生産ラインで扱う製品数が増えています。結果、多品種に対応するためのライン変更が多発し、併せてネットワークに手を加える機会が確実に増えています。

そうしたカイゼン活動の結果、ネットワーク環境も新旧の仕組みが入り乱れるかたちで拡張され続けてきたことで、工場全体は元よりライン単位でもネットワークを正確には把握できなくなっているのです。

多田 工場の現場では多品種化の要求に応えようと、みな必死です。工程改善のために工作機械やセンシングの仕組みを自ら作ったり、ネットワークを自身で構築したりすることも珍しくはありません。

コンピュータプロダクト事業本部 多田 博幸

ただ現場の判断としては、どうしても生産性や採算性が重視され、そこへの貢献が間接的なものに対しては、関心が非常に低いという傾向があります。ネットワークもその1つです。「生産のためのインフラとして当たり前に存在するもの」という考えから、ネットワーク自体に関する知識やノウハウが蓄積されなかったり、一部の経験者に依存していたりするのです。

結果、管理のための機能などを持たない市販の安価なスイッチングハブを工場のスタッフが購入して利用しているケースも少なくありません。必要に応じて、ネットワーク機器を追加し続けてきたことで、工場のネットワークにはメーカーがバラバラの機器や、管理者が不明または不在な機器が存在しています。

工場の現場に閉じたネットワーク活用が全社最適の足枷にも

伴仲 実は、ネットワークに起因するトラブルが見えないところで頻発していると当社では見ています。当社工場への調査では、多くのラインでネットワーク障害による生産設備の停止が年に数件ほど発生していることを突き止めました。

ただ、ネットワーク障害によって停止してしまう作業内容が、生産工程におけるプラスアルファの部分にすぎないことが多いのも事実です。ネットワークが止まっても人が作業を代替するなどで生産への影響を限定できるため、現場はそれほど大きな危機感を感じていません。

また利用しているネットワーク機器が、先ほどお話ししたように市販の安価な製品であることから、何かあれば機器ごと交換している現場もあります。機器の故障原因を追及するよりも、そのほうが早いためで、同一機器を何台も交換用に在庫していたりもします。結果、「しばらく待てば回復する」ため、深刻化しないのです。

しかし今後は、労働人口不足から何でも人手で対応するわけにはいかなくなります。そもそも不具合の時間を積み上げれば、その影響は甚大です。どんなに小規模であってもネットワーク障害を看過すべきではありません。

伴仲 私たちも、その点を危惧しています。今後、スマート化のメリットを求めて、ネットワークを再整備する範囲は確実に拡大していきます。ネットワークの重要性は高まり、障害の影響範囲や規模は格段に大きくなるでしょう。接続先が外部にも拡大すれば、セキュリティ上、大きな問題であることは明らかです。

多田 セキュリティに関しては全社の情報システムを管理するIT部門が主に担当していますが、これまでIT部門が工場のシステムを担当してこなかったことなどもあり、両者の間に大きな溝があるのも事実です。

IT部門にすれば当然、工場にもセキュリティ対策を求めます。工場のネットワークに対しても「機器を勝手に接続してはいけない」「機器の管理とセキュリティを徹底してほしい」といった要求が出てきます。

しかし先にも説明したように、現場は、とにかく製品を確実に作りあげるのが仕事で、面倒なことをしたくはない。工場内のネットワーク機器の棚卸しも徹底できていなければ、ネットワーク状況を把握する術さえ持っていないケースも珍しくないのです。

セキュリティを含めたネットワークの適切な管理が今後、より重要になることに疑念を挟む余地はないはずですが、IT部門の要求と工場の実態が乖離していることから両部門の意見は対立しがちです。ここでもネットワークの知識・ノウハウを持つ人材が工場の現場には少ないことが影響しています。

現場とIT部門の連携を支える"共通言語"を提供する

伴仲 ネットワークの可視化をうたう既存製品の多くは、その主目的として、セキュリティに焦点を当てています。これに対しiNetSec FCでは、工場の現場担当者の負担軽減を主目的にしています。

これまで述べてきたように、現場の担当者にとってネットワークは間接的な存在です。なので専門知識がなくても使いこなせるよう機能を特化させました。iNetSec FCは、工場内のネットワークに接続するだけですし、管理・運用の手間も抑えています。現場を変えることなく導入でき、環境に合わせた最適な運用が可能です。

製品価格も抑えています。セキュリティ対応を含めた製品では数百万以上するものもありますが、iNetSec FCは1台当たり標準価格で48万円です。ハードウェアの交換やソフトウェアの更新を含めた保守サポート料は本体価格に含まれています。

多田 ネットワークの可視化を通じ、副次的ながらも無視できない効果が見込めます。それは、対立しがちだった工場の現場とIT部門が対話するための土台ができることです。iNetSec FCが検出した機器のリストやネットワーク構成図を"共通言語"としたコミュニケーションが進むことで、両者の協力体制が組みやすくなります。我々開発陣もiNetSec FCの狙いの1つとして、工場とIT部門との意見交換を円滑化できないかと考えてきました。

伴仲 本来の狙いとは若干異なりますが、IT部門がネットワーク環境を調査/監査するためのツールとしてiNetSec FCを導入することも考えられます。全社ITを管理し、その責任を負うだけにIT部門が工場のネットワークを調査したいと考えるのは当然のことでしょう。

もちろん工場からすれば「生産活動における自由度が奪われる」と否定的に捉えがちかもしれません。ですが、iNetSec FCによりネットワークが可視化されることで逆に「ここまでは管理できているから、そこから先は自由にネットワークを利用しても構わないよ」と、管理性を担保した上での自由度を確保できるとも考えられるはずです。

ネットワークが拡大していく中で、現場が管理できる範囲には限界があります。スマート化においては技術的な難易度も高まるだけに、IT部門との二人三脚が重要です。

生産整備に影響を与えずネットワークの現状把握が可能

多田 ネットワーク機器の検知にはパッシブ(受動)型とアクティブ(能動)型があります。iNetSec FCはパッシブ型での動作を基本に、必要に応じてアクティブ型でも動作できるようにしています。

パッシブ型は、ネットワーク上を流れるデータ(パケット)を収集・分析して、発信元であるネットワーク機器を把握します。iNetSec FCから働き掛けないため、ネットワークや機器に影響を与えません。現場の声としては「(iNetSec FCを導入することで)生産設備が停止することは許されない」が最も大きいのです。

ただしパッシブ型で検出できる機器の情報は限られるのと、データを発しない機器はそもそも検出できません。ネットワーク環境をより詳細に把握するためにはアクティブ型での検出が必要になります。

そのアクティブ型での動作もタイマー機能を併用することで、生産設備を稼働させていない時間帯だけ動作させることができます。設備が稼働している時間帯はパッシブ型で運用し、設備の電源は入っているが稼働していないお昼休みなどの時間帯はアクティブ型に切り替えるなどすれば、生産に影響を与えずにネットワーク環境を詳細に把握できるのです。

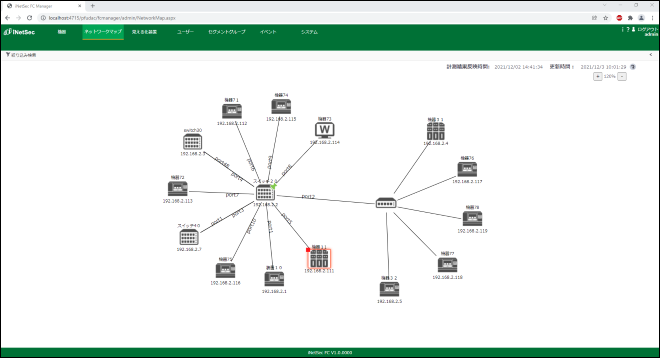

伴仲 iNetSec FCを使えば、ネットワーク機器の棚卸しと同時に、ネットワークを構成するトポロジーマップを自動で生成し、さらにスイッチの先に接続された機器を種別ごとに分類したアイコンで表示します(図1)。機器によっては、床下や天井裏などに敷設され目視確認ができないことがあります。障害時には対象機器を早期に見つける必要があるだけに、対応図は有効なツールになるでしょう。

図1:ネットワーク構成を把握できるトポロジーマップを自動で生成する

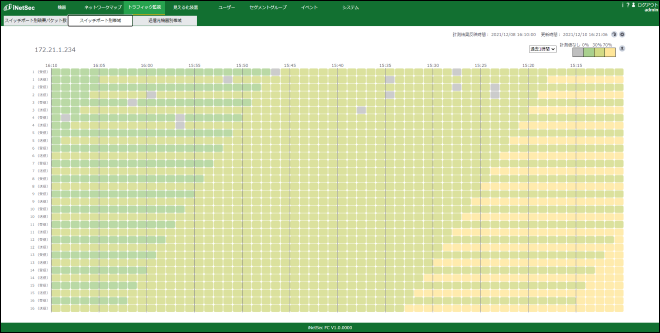

またネットワークを流れるデータの通信量を色の濃淡で表示するヒートマップも作成できます(図2)。現時点での通信状況を一目で確認できるだけでなく、今後のネットワークの拡張計画を立てるためにも、どこを拡張すれば良いのかが判断でき、投資コストの最適化にもつながります。

図2:ネットワーク機器ごとの負荷を可視化するヒートマップの例

必要な技術を誰もが使いやすい形で提供していく

伴仲 はい、その点は我々も承知しています。まずはiNetSec FCを知ってもらうことが一番だと考え、ネットワーク構築を手掛ける企業と協業を進めています。ただそれも、ネットワークを敷設する企業が多いため、ご指摘のように、現場に提案ができるかと言えば難しいのが実状です。

現場を観察すると、ネットワークの設計までを担当しているのは実は工作機械メーカーだったりします。彼らとの協業も話を始めています。ただ彼らの狙いはあくまでも工作機械の導入であるためネットワークの規模も限定されがちです。そこで、工場への出入りが多く、多様なネットワーク製品を提供している専門商社との連携を強化するなど、幅広くパートナー企業を募っているところです。

DXに向けて各社が人材獲得に動いていますが、工場の現場ではDX人材を採用するのは困難な状況にあります。その意味でもiNetSec FCを使ってネットワーク環境を可視化することは、工場のスマート化を支援できるはずです。ネットワークの世界は新しい技術が急に登場することがないので、既存の技術をうまく応用し現場のニーズに合わせて、誰もが使いやすい形で提供していきたいと考えています。

多田 日本のモノづくりは現場の"カイゼン"を原動力に成長してきました。DXの推進においても、経営トップからの明確な方向性と現場のカイゼンの組み合わせが重要だと指摘されています。

現状はITやネットワークの分かりにくさがDXの阻害要因の1つに挙げられていますが、その打開に向けてもネットワークの可視化は大きな力を発揮します。PFUが持つ技術に磨きをかけ、ITやネットワークの使いこなしを加速させることが、日本の飛躍につながると確信しています。

伴仲 工場同様、ビル管理や病院など、それぞれの現場に閉じた環境で利用されてきたネットワーク管理で活用できると見ています。データの急増が見込まれる工場を第1弾に位置づけましたが、今後は多領域への展開も進めていきます。